English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Avis directeurs sur la ligne de production d'extrusion de profilés en plastique

2021-08-04

RUGAO PACKER MACHINERY CO., LTD est une entreprise professionnelle spécialisée dans la R&D, la production et la vente de machines en plastique. La société dispose d'une technologie de pointe au pays et à l'étranger, en se concentrant sur l'amélioration technologique et le développement continu de nouveaux produits. L'entreprise est spécialisée dans la production et l'exploitation : ligne de production de tubes,ligne de production d'extrusion de profilés en plastique, ligne de granulation de recyclage respectueuse de l'environnement, extrudeuse, broyeur, vis à barillet et diverses machines auxiliaires en plastique et autres produits !

Notre avantage centralisé

La société dispose d'une équipe de services de marketing et de production technique de haute qualité et efficace pour fournir aux clients nationaux et étrangers un support technique et un service après-vente pratiques, professionnels et complets. L'entreprise est toujours attentive aux nouveaux produits et technologies dans le domaine des matières plastiques. Elle suit le rythme de son temps, applique des concepts avancés et des technologies matures et parfaites au développement de nouveaux projets, prend en compte de manière globale les progrès technologiques et la rationalité économique et s'efforce de créer de la valeur pour le client. Le bon plan, une capacité de production rapide et une capacité de traitement professionnelle sur site sont nos objectifs.

Précautions lors de l'extrusion du profil

①. À l'aide d'une pression sous vide négative, le matériau sera étroitement adsorbé sur la paroi du moule de mise en forme et l'eau de refroidissement dans le moule de mise en forme sous vide sera refroidie et solidifiée. Le fait que le degré de vide soit correctement contrôlé affectera directement la qualité du produit. Si le vide est trop faible, la force d'adsorption de la paraison est insuffisante, le produit est difficile à atteindre la forme prédéterminée et la qualité de l'apparence et la précision dimensionnelle sont insuffisantes ; si le vide est trop poussé, la résistance va augmenter, cela va provoquer une accumulation de matières à l'entrée du moule de mise sous vide, voire dans les cas graves. Retirez le profil. Idéalement, la température de l'eau de refroidissement est comprise entre 18°C et 22°C pendant le processus d'extrusion, et la pression d'eau adéquate doit être supérieure à 0,2 MPa.

②. L'augmentation de la pression d'injection peut augmenter la contrainte de cisaillement et la vitesse de cisaillement de la masse fondue, ce qui contribue à accélérer l'effet d'orientation du polymère. Par conséquent, l’augmentation de la pression d’injection et de la pression de maintien renforcera l’effet de cristallisation et d’orientation, et la densité du produit augmentera rapidement avec l’augmentation de la pression de maintien.

③. L'heure de fermeture affectera l'effet d'orientation. Si le mouvement thermique des macromolécules est encore fort après l'arrêt du flux de fusion, l'unité orientée se détendra à nouveau, ce qui entraînera un produit de désorientation. L'utilisation de grandes portes a un refroidissement plus lent, un temps de scellement plus long et un temps d'écoulement de fusion plus long, améliorant ainsi l'effet d'orientation, en particulier l'orientation à l'entrée est plus évidente, de sorte que la porte directe est plus facile à maintenir l'effet d'orientation que le point grille.

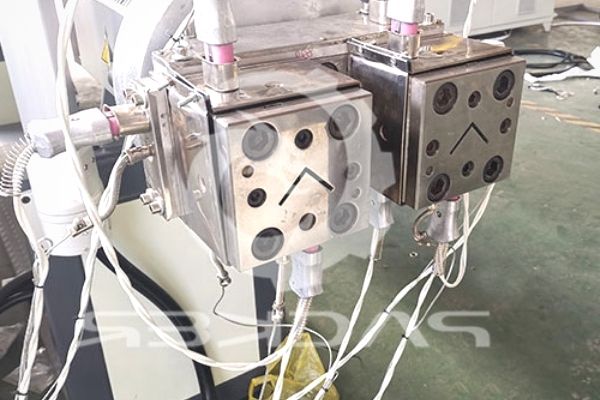

Moule d'injection à déchargement automatique de filetage Pour les pièces en plastique avec filetage, lorsqu'un démoulage automatique est requis, un noyau ou un anneau de filetage rotatif peut être placé sur le moule, et l'action d'ouverture du moule ou le mécanisme de rotation de la machine de moulage par injection peut être utilisé, ou un spécial Le dispositif de transmission entraîne la rotation du noyau fileté ou de la bague filetée, retirant ainsi la pièce en plastique. Le moule d'injection des coureurs fait référence à la méthode de chauffage adiabatique du coureur pour maintenir le plastique entre la buse et la cavité de la machine de moulage par injection dans un état fondu afin qu'il n'y ait pas de condensat dans le système de coulée lorsque le moule est ouvert, et le la pièce en plastique est retirée. Le premier est appelé moule d’injection à canaux adiabatiques et le second est appelé moule d’injection à canaux chauds.

S'il y a une fine couche de substance blanc laiteux sur la surface de la pièce en plastique, la vitesse d'injection peut être réduite de manière appropriée. Si les performances de dispersion de la charge sont trop mauvaises et que le brillant de la surface est médiocre, vous devez opter pour une résine avec une meilleure fluidité ou une vis avec une capacité de mélange plus forte. Le moulage de matières premières qui ne répondent pas aux exigences d'utilisation entraînera également un mauvais brillant de surface des pièces en plastique.

Les raisons et les méthodes de traitement sont les suivantes : l'humidité ou autre teneur volatile dans la matière première de moulage est trop élevée et les composants volatils se condensent entre la paroi de la cavité du moule et la masse fondue pendant le moulage, ce qui entraîne un mauvais brillant de surface du pièce en plastique. Les matières premières doivent être pré-séchées. Les matières premières ou les colorants se décomposent et changent de couleur et provoquent une mauvaise brillance, et des matériaux et colorants ayant une résistance à la température plus élevée doivent être utilisés.